Poduktionsdatenerfassung: 5 einfache Schritte für den Einstieg.

Steigern Sie die Produktivität und treffen Sie fundierte Entscheidungen - mit einem einfachen 5-Schritte Leitfaden zur Produktionsdatenerfasssung.

Hersteller benötigen genaue Produktionsdaten, um effektive Veränderungen in ihren Betriebsabläufen vorzunehmen und die Produktivität steigern zu können. Unternehmen, die sich alleine auf ihre Intuition verlassen, laufen Gefahr, gegenüber konkurrierenden Unternehmen an anderer Stelle schnell an Boden zu verlieren.

Die Installation von Sensoren und industriellen IoT-Gateways, die im Hintergrund Produktionsdaten sammeln, ist jetzt einfach und kostengünstig. Und wenn Sie durch die Erfassung von Produktionsdaten ein klares Bild der Realität haben, ist es viel einfacher, Teams davon zu überzeugen, den Status quo zu ändern.

Dieser Leitfaden zeigt Ihnen, wie Sie schnell damit beginnen können, relevante Daten über Produktionslinien zu sammeln und schnell einen Zustand zu erreichen, in dem Sie intelligente Effizienzsteigerungen erzielen können.

Wie erheben Sie Produktionsdaten?

Weltweit ist die manuelle Datenerfassung in Produktionsbetrieben immer noch üblich. Dies geschieht entweder mit Stift und Papier oder auf Laptops und Tablets. Hier erfassen die Maschinenführer oder das Lininenpersonal Maschinenmesswerte, registrieren Stopps, zeichnen Prozessergebnisse auf oder zählen sogar manuell den Durchsatz. Dieser Ansatz ist zeitaufwändig, anfällig für menschliche Fehler und bietet kein Echtzeit-Einblicke. Dennoch ist dies immer noch besser, als überhaupt keine Produktionsdaten zu erfassen.

In letzter Zeit gibt es jedoch eine klare Tendenz hin zur automatischen Datenerfassung, die durch das Internet of Things (IoT) und fortschrittliche Analyseverfahren für eine effizientere und zuverlässigere Erfassung von Fertigungsdaten unterstützt wird. Ein typisches industrielles IoT-System hat die folgenden Komponenten:

- Sensoren, die physikalische Phänomene in elektrische Signale umwandeln.

- Edge-Geräte und Gateways, die die Signale für die Kommunikation mit einem Netz übersetzen, speichern und verarbeiten.

- Konnektivitätsmöglichkeiten wie Mobilfunk, LoRaWAN, Wi-Fi und Ethernet senden die Daten an die Cloud.

- Die Cloud verarbeitet die Daten und führt dann Aktionen wie das Versenden von Warnmeldungen durch.

- Eine Benutzeroberfläche, auf der Daten angezeigt und weiter analysiert werden können.

Lassen Sie uns nun näher auf die Schritte eingehen, die für eine erfolgreiche Datenerfassung in der Fertigung erforderlich sind, um sich vonder alten Welt des ständigen Problemlösens und der mühsamenProduktivitätssteigerung zu verabschieden.

Schritt 1: Warum wollen Sie Daten sammeln?

Hier sind aus unserer Erfahrung einige Beispiele, warum Hersteller typischerweise Factbird zur Datenerfassung und -analyse einsetzen:

- Sie haben das Gefühl, dass eine Maschine nicht in Ordnung ist; sie scheint problematisch zu sein, aber Sie können nicht genau sagen, was falsch läuft.

- Sie stellen fest, dass Sie die Produktion erhöhen und die Kosten senken müssen, weil die Kunden Druck ausüben, und/oder Sie stehen unter dem Druck von Arbeitskräftemangel und steigenden Materialkosten.

- Sie möchten Ihre personellen Ressourcen besser einsetzen, indem Sie im Voraus wissen, wann bestimmte Prozesse oder Geräte besondere Aufmerksamkeit erfordern.

- Sie möchten von der reaktiven Wartung ("Brandbekämpfung") zur vorbeugende Wartung übergehen, d. h. Sie möchten Anlagen warten, bevor sie ausfallen, und die Zeit der Techniker effizienter nutzen.

- Sie haben bereits einige Daten, von denen Sie wissen, dass Sie sie nutzen wollen, aber sie liegen nicht in einer brauchbaren Form vor. Sie haben zum Beispiel SPS-Daten, aber niemand kann sie analysieren.

Der Wille, den Status quo in der Produktion zu ändern und nach Verbesserungen zu suchen, ist nicht zu unterschätzen.

Den Sprung zu wagen und Veränderungen anzustoßen, kann sich wie ein riskantes und kompliziertes Unterfangen anfühlen. Aus diesem Grund helfen die nächsten beiden Schritte, Ihren Weg zur Veränderung zu vereinfachen.

Schritt 2: Welche Daten bringen den größten Nutzen?

Sobald Sie wissen, warum, können Sie sich mit dem "Was" befassen: Welche Art von Daten sollten Sie sammeln, um Ihre Ziele zu erreichen?

1) Produktionsleistung

- Zum Beispiel Produktionszahlen und Soll-/Ist-Vergleiche der monatlichen Produktion.

- Ausschuß und Nacharbeit zählen.

- Verbrauch von Rohstoffen.

2) Betriebszeit der Maschine

- Betriebszeit versus Ausfallzeit (und deren Ursachen).

- Umrüstzeiten.

3) Prozessparameter

- Diese beeinflussen sowohl 1 als auch 2. Temperatur und Vibrationen zum Beispiel.

- Diese Daten können auch unabhängig davon verwendet werden, z. B. zur Überwachung der Temperatur in einem Kühlraum.

- Der wahre Wert von Manufacturing Intelligence ergibt sich aus der Korrelationsanalyse, d. h. der Messung von Prozessparametern zusammen mit der Maschinenleistung.

4) Rohstoff- und Ressourcenüberwachung

- Monatlicher Stromverbrauch.

- Überwachung des Verbrauchs von Strom, Wasser, Gas und Druckluft.

Die Entscheidung hierüber hängt von Ihrer Branche ab, z. B. Pharma vs. Lebensmittel und Getränke, der Komplexität Ihrer Produktionsprozesse und dem Zustand Ihrer derzeitigen Produktionsanlagen.

Lassen Sie uns nun die Entscheidungskriterien weiter eingrenzen, um die Zeit bis zur Wertschöpfung bei der Erfassung von Fertigungsdaten zu verkürzen.

Schritt 3: Wo würden die Daten den schnellsten Nutzen bringen?

Viele Manufacturing-Intelligence-Projekte scheitern, weil sie von vornherein zu viel wollen. Wir hören oft von Herstellern, die Hunderttausende von Dollar (und mehr) für den Aufbau maßgeschneiderter Manufacturing Intelligence Lösungen ausgegeben haben, die dann schlussendlich nicht richtig implementiert werden.

Komplexität und unerwartete Komplikationen sind Ursache warum Projekte scheitern. Zum Beispiel haben Hersteller oft eine Vielzahl von Maschinentypen unterschiedlichen Alters (einige sind neu, einige sind alt, einige sind von einer Marke, einige von anderen), und man merkt schnell, dass die Einführung eines großen IT-Projekts, das alle Maschinen und Anlagen auf einmal abdeckt, ein gewaltiges Unterfangen ist.

Es ist also eine gute Idee, sich auf einen Bereich zu konzentrieren, der Sie interessiert. Führen Sie ein Proof-of-Concept durch, beginnen Sie sofort mit der Erfassung relevanter Daten, verkürzen Sie die Zeit bis zum ROI und schaffen Sie gute Voraussetzungen für eine Ausweitung Ihrer Manufacturing Intelligence Bemühungen.

Sie könnten damit beginnen, nach Ihrem Bauchgefühl zu entscheiden, welche Ihrer Maschinen den größten Engpass verursachen könnte.

- Wir empfehlen in der Regel, mit dem Sammeln von Daten an der Maschine zu beginnen, die Sie am meisten stört - die Maschine, die Sie am problematischsten finden. Dort gibt es in der Regelleicht zu behebende Probleme für schnelle Verbesserungen.

- Der Schwerpunkt liegt dabei auf der Verbesserung der Leistung einzelner Maschinen (Engpässe) und der Steigerung der Effizienz des Gesamtprozesses.

Im Zweifelsfall ist es in den meisten Fällen am besten, mit der Messung der Produktionsleistung zu beginnen.

- Erfassen Sie Daten am Ende der Produktionslinie, um Echtzeitdaten über die Endproduktion zu erhalten, z. B. die Anzahl der fertigen Kartons.

- Dabei wird die gesamte Produktionslinie als ein einziger, kontinuierlicher Prozess betrachtet.

- Betrachten Sie die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE), indem Sie die Ausfallzeiten (und deren Ursachen) im Vergleich zur geplanten Produktionszeit verfolgen und herausfinden, was Ihnen die größten Produktionsgewinne bringen könnte.

Hier sehen Sie eine Demonstration, wie Sie die Gesamtanlageneffektivität (OEE) mit Factbird messen können:

Ein großartiger Aspekt von Produkten wie Factbird ist, dass Sie anhand von Veränderungen in der OEE leicht überprüfen können, ob das neue System einen Nutzen bringt und ob sich Ihre Entscheidung für einen datengesteuerten Ansatz gelohnt hat.

Schritt 4: Wie werden Sie relevante Daten sammeln?

Jetzt ist es an der Zeit, Ihre Produktionsprozesse zu überprüfen und herauszufinden, welche Geräte Sie für die Datenerfassung benötigen.

Sensoren

Hier finden Sie einen Überblick über Prozesse und industrielle Sensoren, die zur Erfassung relevanter Daten verwendet werden können:

- Die Überwachung des Produktionsinputs und -outputs kann mit Näherungssensoren erfolgen, typischerweise mit fotoelektrischen (Licht-) und induktiven Sensoren, die die Anzahl der produzierten Artikel sowie den Ausschuss und die Artikel, die nachbearbeitet werden müssen, überwachen.

- Verpackungsprozesse sind eine häufige Ursache für Engpässe, da sie mehrere Maschinen und komplexe Vorgänge erfordern. Sensoren, die Abstände und Positionierung genau messen, helfen, Verpackungsprobleme zu reduzieren.

- Bei der Engpassanalyse werden Videokameras eingesetzt, um die Ursache von Stopps durch die Betrachtung von Videos mit Zeitstempel zu ermitteln.

- Zustandsüberwachung von Maschinen mit Vibrations- und Temperatursensoren, die erkennen, ob sich ein Gerät abnormal verhält.

- Überwachung des Verbrauchs von Versorgungsleistungen wie Strom und Gas, um Ineffizienzen zu ermitteln und Kosten zu senken.

- Verbesserung der Sicherheit der Mitarbeiter durch den Einsatz von Videokameras, um zu analysieren, was im Falle eines Unfalls falsch gelaufen ist.

Die Näherungssensoren E3AS von Omron sind beispielsweise für die meisten Fälle geeignet. Sie können sowohl diskrete Gegenstände in den Produktionslinien als auch mechanische Bewegungen von Geräten erkennen, die die produzierten Gegenstände darstellen.

Ansonsten hat Factbird viel Zeit in den Aufbau starker Partnerschaften mit Sensorlieferanten investiert. Wir können uns mit jedem Standardsensor verbinden und so den richtigen Sensor für Ihre spezielle Anwendung finden.

Anschlussmöglichkeiten

Wenn Sie mit der Erfassung von Produktionsdaten beginnen, ist es wichtig, die Dinge so einfach wie möglich zu halten.

Eine nicht-intrusive, Plug-and-Play-Datenverbindungslösung, die Sensordaten aufnimmt und sie über sicheres MQTT an die Cloud überträgt, macht Ihnrn das Leben einfacher. Wenn ein industrielles IoT-Gateway mit minimalem Platz-, Kabel- und IT-Bedarf und ohne Unterbrechungen installiert werden kann, dann werden Sie einen schnelleren und höheren ROI erzielen.

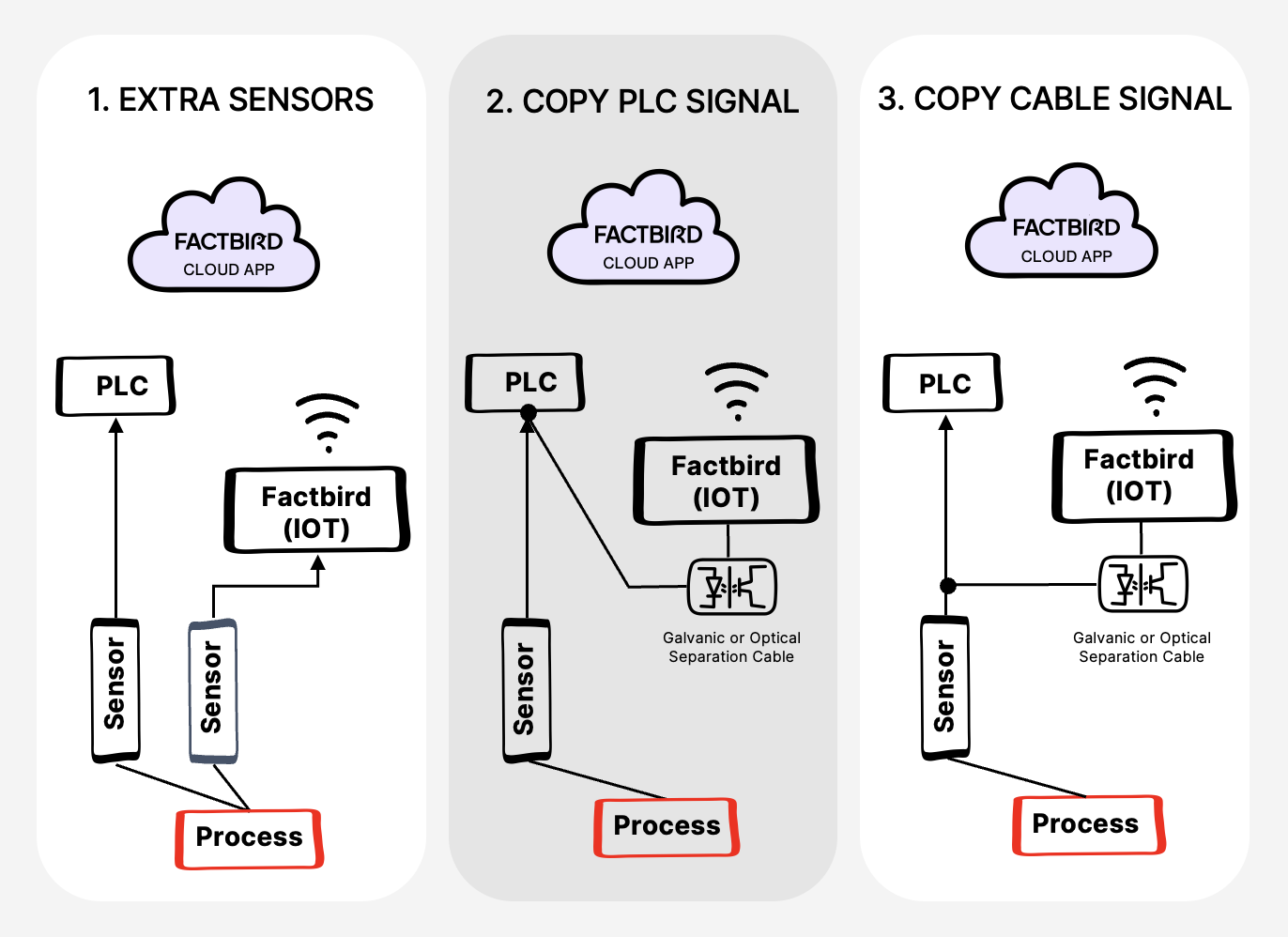

Sie können Daten mit industriellen IoT-Gateways, z. B. Factbird DUOs, mit drei nicht-intrusiven Optionen erfassen:

- Sie können zusätzliche Sensoren auf einer Linie (in einem Prozess) hinzufügen, die mit Ihren industriellen IoT-Gateways verbunden ist, ohne in die bestehenden OT/IT-Systeme einzugreifen.

- Sie können ein SPS-Signal in Ihrem Schaltschrank kopieren, ohne das SPS-System zu stören. Dies ist für OT/IT-Systeme nicht störend, da kein Signal in das SPS-System zurückgeführt wird.

- Sie können Signale von Ihren vorhandenen Sensoren kopieren, indem Sie das Sensorsignal auf Ihre industriellen IoT-Gateways aufteilen. Dies ist auch ein nicht-intrusiver Eingriff in Ihre bestehende OT/IT-Infrastruktur.

Sobald Sie den Proof-of-Concept erbracht haben, können Sie überlegen, ob Sie Ihre Plug-and-Play-IIoT-Gateway-Lösung skalieren, Daten direkt von einer angeschlossenen SPS abrufen, Kepware verwenden oder einen MQTT-Konnektor einsetzen möchten.

Schritt 5: Wie sieht die Installationsumgebung des Geräts aus?

Die letzte Voraussetzung für eine erfolgreiche Datenerfassung in der Fertigung ist das Verständnis der Installationsumgebung des gewählten Produktionsprozesses, über den Sie Daten erfassen möchten.

So erfahren Sie genau, welche Art von Hardware Sie für die Datenerfassung und -verbindung benötigen.

Konnektivitätsoptionen

Für die Verbindung von Industriemaschinen ist traditionell Ethernet erforderlich.

Mobile Netze und Wi-Fi werden immer beliebter, da sie in komplexen Umgebungen stabiler werden (z. B. dank Wi-Fi 6 und LPWAN).

Stellen Sie sich diese Fragen:

- Gibt es werksseitiges Wi-Fi zur Nutzung?

- Haben Sie Mobilfunkempfang?

- Ist ein Ethernet-Drop-Kabel verfügbar?

Nach der Proof-of-Concept-Phase könnten Sie private IIoT-LTE-Netze in Betracht ziehen, um die Agilität zu erhöhen und die Kosten zu senken.

Trocken oder nass

In manchen Produktionsumgebungen sind schwere Reinigungsarbeiten und scharfe Chemikalien erforderlich.

Fragen Sie sich selbst:

- Ist die Umgebung eine Abwaschumgebung?

- Müssen die Geräte widerstandsfähig sein?

Wie Teams von Manufacturing Intelligence profitieren

Relevante und erfassbare Fertigungsdaten wie Durchsatzvolumen, Ausschussraten, Energieverbrauch, Zykluszeit, Ausfallzeiten, Chargenleistung usw. helfen mehreren Abteilungen gleichzeitig:

- Instandhaltung: Daten helfen den Wartungsteams, die Ursachen von Maschinenstörungen zu finden, und führen sie von reaktiven zu intelligenten Wartungsstrategien.

- Operation Teams: Betriebsleiter, Aufsichtspersonen und das Linienpersonal können sich nicht mehr nur an halbfertige Notizen erinnern, sondern erhalten genaue, automatisierte und umsetzbare Daten. Stoppcodes lassen sich leicht nachverfolgen und visualisieren, um die Effizienz zu steigern.

- Finanzen: Dank präziser Daten kann die Finanzabteilung wirksamere Strategien zur Senkung der Produktionskosten und zur Erstellung besserer Prognosen entwerfen.

- Logistik: Logistikteams können sich besser an die Produktionsabläufe anpassen und Lagerkapazitäten effizient verwalten, wenn die Erfassung von Produktionsdaten in Echtzeit erfolgt und für alle Bereiche zugänglich ist.

- Verwaltung: Die Führungsebene hat bei Bedarf Zugriff auf standort- und unternehmensweite Daten. Gute Manufacturing Intelligence-Lösungen wie Factbird automatisieren tägliche Berichte für die Geschäftsführung, Schichtberichte usw.

Dies ist nur ein kleiner Vorgeschmack auf die Entwicklung, die Fertigungsunternehmen dank einer besseren Datenerfassung in den Werkshallen durchlaufen.

Testen Sie Factbirds Plug-and-Play-Lösungen zur Erfassung von Fertigungsdaten

Das war's. Sobald die oben genannten Voraussetzungen erfüllt sind (was sich oft mit einem einzigen Anruf herausfinden lässt), können die Hersteller mit der Datenerfassung auf dem Shopfloor beginnen und die Produktivität steigern.

Einfache Einrichtung, Benutzerfreundlichkeit und ein klarer Weg zur operativen Exzellenz sind Dinge, die Factbird bietet, wie kein anderer. Testen Sie unsere Edge-Geräte und Gateways und beginnen Sie Ihre Reise zu datengesteuerter Leistung.