SIP Manufacturing setzt mit Factbird neue Maßstäbe in der Produktionsüberwachung

SIP Manufacturing

SIP Manufacturing ist Experte für die Formulierung, Verpackung und Abfüllung von Getränken und hat sich von seinem Standort in Lake Elsinore, Kalifornien, aus als Branchenführer etabliert.

Wir wollten wissen, wie sie die Produktion einer breiten Palette von Getränken geschickt verwalten. Also sprachen wir mit Johnnie Green, Vice President of Operations bei SIP Manufacturing, darüber, wie die Manufacturing Intelligence-Lösungen von Factbird in ihren Produktionsprozess integriert wurden.

Die Herausforderung

Die Herausforderungen, mit denen SIP Manufacturing konfrontiert war und die den Anstoß für die Suche nach einer Manufacturing-Intelligence-Lösung gaben, werden vielen Mitarbeitern in der Fertigungsindustrie ziemlich vertraut sein.

Manuelle Produktionsüberwachung

Johnnie sagt: "Wir haben einige ziemlich große Kunden, aber alles war manuell. Das Personal erfasste also Daten über die Produktionslinien, z. B. Ausfallzeiten, Startzeiten und die Anzahl der produzierten Flaschen, Dosen oder Einheiten.

"Es gab überhaupt keine Automatisierung. Alles wurde von Papier abgetippt und tabellarisch erfasst."

Johnnie Green, VP of Operations bei SIP Manufacturing

"Wir haben viele Excel-Tabellen für die Metriken verwendet. Das hat viel Zeit und Energie gekostet, und es gab eine Menge Redundanzen. Wir hatten sogar eine Vollzeitkraft, die sich um all das kümmerte."

Erhöhung des Durchsatzes

Ein wichtiger KPI für die SIP-Fertigung ist der Durchsatz bzw. die First Time Quality, aber zwischen den Abfüllern und dem Ende der Fertigungslinie gab es einen großen Einbruch bei den Stückzahlen.

In Johnnies Worten: "Es gab ein großes Delta zwischen den Produkten, die durch den Füller liefen, und den Produkten, die tatsächlich ausgeliefert und verkauft wurden. Deshalb wollen wir natürlich den Durchsatz maximieren und so viele Stückzahlen verkaufen, wie wir tatsächlich produzieren können."

Die Lösung

Nach einigem Suchen begann SIP im Jahr 2022 mit der Nutzung von Factbird und ist seitdem mit Hochdruck dabei, die Effizienz zu verbessern. Wie genau?

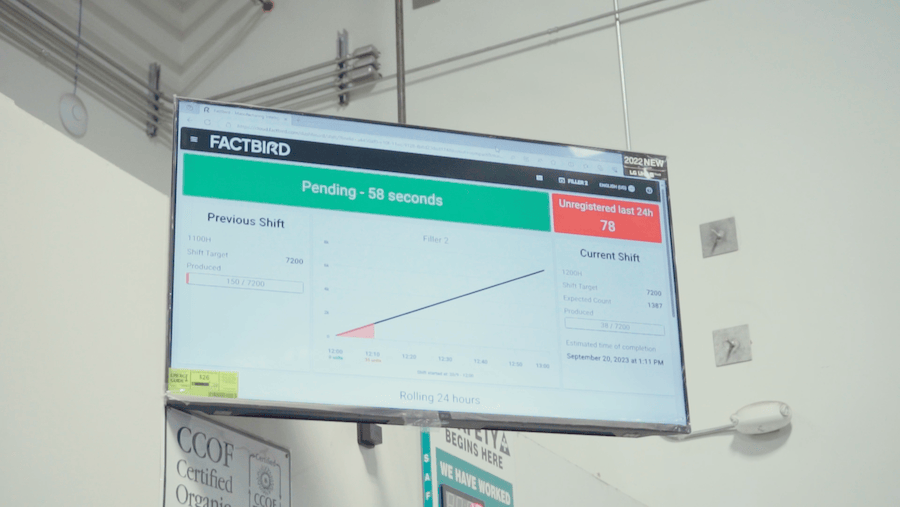

Automatische Produktionsüberwachung in Echtzeit

SIP Manufacturing setzt Factbird-Sensoren und IoT-Gateways ein, um Flaschen pro Minute, Dosen pro Minute und Einheiten pro Minute zu erfassen, die aus den Abfüllanlagen kommen.

"Wir sind in der Lage, Flaschen pro Minute, Ausstoß, Durchsatz und Stopps in Echtzeit zu messen"

Johnnie Green, VP of Operations bei SIP Manufacturing

Seit der Installation von Factbird an den Produktionslinien konnte SIP viele der bestehenden manuellen Prozesse eliminieren und Engpässe anhand von Echtzeit-Produktionsdaten genauer identifizieren.

Verwandeln Sie Ausfallzeiten in Betriebszeiten

Wie die meisten Hersteller wollte auch das SIP-Team herausfinden, was die Ausfallzeiten verursachte - wie viele Stopps es gab und wie häufig sie auftraten - und diese Ausfallzeiten in Betriebszeiten umwandeln.

Factbird unterstützt sie dabei durch die Registrierung von Ausfallzeiten und Produktionsanalysetools wie Live-Produktions-KPIs für Transparenz, Pareto-Diagramme, die einen sofortigen Überblick über die Produktionseffizienz bieten, und Berechnungen der Gesamtanlageneffektivität (OEE).

"Factbird ist ein wirklich gutes Werkzeug, um uns zu zeigen, wo diese Trends auftreten, wie häufig unsere Ausfallzeiten sind und wo Produktionsstopps auftreten"

Johnnie Green, VP of Operations bei SIP Manufacturing

Auf der anderen Seite ist es für SIP auch hilfreich, um zu erkennen, wann die Produktion gut läuft. Laut Johnnie Green "zeigt uns Factbird auch die guten Trends an. Wenn wir z. B. sehr lange produzieren, läuft es gut, und wenn wir nicht stillstehen, können wir das versuchen zu reproduzieren."

Einfache Implementierung und Nutzung

Die Tatsache, dass Factbird den Schwerpunkt auf die Entwicklung von Plug-and-Play-Lösungen für die Datenerfassung sowie auf eine benutzerfreundliche Cloud-basierte Software legt, war letztendlich ein wichtiger Faktor für die Entscheidung des SIP-Teams für das Unternehmen.

Johnnie Green sagte: "Factbird ist sehr benutzerfreundlich; ich habe andere Module gesehen, die ein hohes Maß an Komplexität aufweisen. Die Nutzer sind nicht in der Lage, das Ganze ausreichend zu verstehen. Die Daten wirken ein wenig einschüchternd."

Echtzeitdaten waren eine weitere wichtige Anforderung für Johnnie Green, der sagt: "Als Betriebsleiter bin ich sehr an Informationen in Echtzeit interessiert. Das war also eines der Dinge, die in Factbird wirklich von Vorteil waren. Und es ist wirklich einfach zu bedienen und zu navigieren.

Die Ergebnisse

SIP Manufacturing hat erkannt, dass Factbird entscheidend dazu beiträgt, ihre Produktions-KPIs zu erreichen.

10% weniger Ausschuss

Die automatische Erfassung von Produktionsdaten half SIP Manufacturing, den Ausschuss zu reduzieren und den Umsatz zu steigern.

"Factbird war wirklich nützlich, um das Delta zwischen dem Produkt, das den Füller durchlief, und dem Produkt, das tatsächlich verpackt und versandt wurde, zu identifizieren", so Johhnie Green.

"Das bedeutete eine Verringerung des Ausschusses um fast 10%. Und angesichts der Kosten unserer Produkte wirkte sich das natürlich auch positiv auf die Gewinnspanne aus."

Geringere Fluktuationsrate

Ein interessantes Ergebnis, das bei der Implementierung von Manufacturing-Intelligence-Lösungen normalerweise nicht im Vordergrund steht, war der Rückgang der Personalfluktuationsrate bei SIP.

Johnnie Green: "Ich hatte eigentlich nicht erwartet, dass die Fluktuationsrate mit einigen dieser Kennzahlen übereinstimmt. Aber als wir Factbird als Tool nutzen konnten, um Mitarbeiter zu schulen und ihnen zu helfen, ihre eigenen Kennzahlen zu überwachen, konnten wir einen Rückgang unserer Fluktuationsrate feststellen."

"Dies stand in direktem Zusammenhang mit dem Anreizprogramm, das wir eingeführt haben. Wir wollten Anreize für unsere Mitarbeiter schaffen, indem sie ihre täglichen Kennzahlen, ihre Schichtziele und ihre wöchentlichen Kennzahlen erfüllen."

"Sie waren viel besser in der Lage zu kontrollieren, was sie tagtäglich taten. Und wir sahen, dass die Fluktuation der Mitarbeiter zurückging."

Johnnie Green, VP of Operations bei SIP Manufacturing

Verbesserter Wissensaustausch

Laut Johnnie Green unterstützt Factbird dabei, "Teamkollegen beim Training anderer Teamkollegen zu helfen, auch wenn beim Messen ein gewisser Wettbewerbsgeist mitschwingt."

"Wir tauschen uns gerne über "best practices" aus, wie einige unserer besten Mitarbeiter die Informationen, die in Factbird zur Verfügung stehen, wirklich zu nutzen wissen. Wir möchten also, dass unsere Mitarbeiter uns mitteilen, wie sie das System nutzen, und auch das Top-Management, damit wir jeden Tag bessere Möglichkeiten finden, das System zu nutzen."

Konsistenz der Produktivität

Laut Johnnie Green besteht ein wesentlicher Vorteil von SIP in der erhöhten Produktivitätskonsistenz.

"Wenn man sieht, was man tagtäglich produziert, sogar von Minute zu Minute oder von Stunde zu Stunde, bleibt das Team den ganzen Tag über engagiert", erklärt Jonnie Green.

Ausgezeichneter technischer Support

Die Reaktionsfähigkeit von Factbird hat Johnnie Green beeindruckt. "Factbird ist sehr reaktionsschnell, fast bis zu dem Punkt, an dem man sich fragen könnte, wie ihr so schnell sein könnt. Unsere Ansprechpartner sind sehr gut in der Lage, Fragen zu beantworten, angefangen bei der Hardware bis hin zu Fragen zur Anwendung. Und die Antwortzeit betrug in den meisten Fällen nie mehr als ein paar wenige Minuten.

"Factbird ist sehr reaktionsschnell, fast bis zu dem Punkt, an dem man sich fragen könnte, wie ihr so schnell sein könnt"

Johnnie Green, VP of Operations bei SIP Manufacturing

"Manchmal bitten wir um eine andere Darstellung einiger analytischer Daten und im Gespräch mit den Entwicklern oder dem Support können sie das in Echtzeit lösen. Sie sind also sehr reaktionsschnell, wahrscheinlich der beste Support, den ich in der Branche je gesehen habe."

Kontinuierliche Verbesserung

SIP war schnell in der Lage herauszufinden, wie Factbird am besten eingesetzt werden kann, um die angestrebte kontinuierliche Verbesserung zu erreichen.

Johnnie Green sagte: "Das System hat die Möglichkeit, die Schichten auf der Grundlage von Tagen und Zeiten anzupassen. Und wir haben festgestellt, dass wir Verbesserungen von Schicht zu Schicht besser erreichen können, wenn wir die Schichten in kleineren Schritten messen."

"Wir haben also jede Schicht in Stunden unterteilt, um die Produktivität von einer Stunde zur nächsten messen zu können. Wir waren auch in der Lage, Stopps von einer Stunde zur nächsten zu messen. Wenn wir also eine acht- oder zwölfstündige Schicht in einstündige Zeitabschnitte unterteilen, können wir sagen: Wenn wir unsere Ziele für eine Stunde erreichen und dies konsequent tun, dann wird sich die ganze Schicht von alleine ergeben."

Daten für Business Cases

SIP Manufacturing hat die Daten von Factbird auch zur Unterstützung neuer Business Cases verwendet.

Johnnie Green meint dazu: "Wir müssen unter anderem in der Lage sein, Geschäftsszenarien zu präsentieren. Und in der Fertigungswelt basiert das alles auf Produktdurchsatz, Stopps, Ausfallzeiten und Betriebszeit. Factbird waren die Daten, mit denen wir viele Dinge rechtfertigen konnten.

"Wir sind in der Lage, Investitionslösungen zu finden und Teams und Kaizen-Events zusammenzustellen, um zu sagen: Hey, das wurde hier identifiziert; lasst uns diese Trends betrachten und entscheiden, ob wir eine andere Anlage oder ein anderes System brauchen."

Zwei Wochen für die Implementierung

Wie bereits zu Beginn dieser Case Study erwähnt, hatte SIP Manufacturing das Problem der manuellen Datenerfassung ohne die Möglichkeit einer wirklich genauen Echtzeitanalyse. Factbird half dem Unternehmen, seine Produktionsüberwachungsprozesse innerhalb von nur zwei Wochen zu automatisieren.

"Früher hatten wir keinerlei Daten - nach etwa zwei Wochen hatten wir schon eine ziemlich große Datenmenge."

Johnnie Green, VP of Operations bei SIP Manufacturing

Johnnie Green erklärt: "Je nachdem, wie man die Daten betrachtet, möchte man sie für denselben Zeitraum konsistent haben. Sobald wir also herausgefunden hatten, was wir betrachten wollten, und zwar stündlich und nicht nur über einen Tag hinweg, konnten wir innerhalb von zwei Wochen von keinerlei Daten auf eine beträchtliche Datenmenge umsteigen."

Vergleich von Schichten

Abschließend geht Johnnie Green darauf ein, wie sie nun die Produktivität zwischen den Schichten analysieren und auf der Grundlage der Daten Anpassungen vornehmen können. Er sagt: "Man kann verschiedene Gruppen zu verschiedenen Zeiten sehen. Und man kann auch die gleiche Gruppe zu verschiedenen Zeiten sehen. So kann eine Schicht, die normalerweise an den Wochenenden sehr gute Leistungen erbringt, an den Wochentagen unterdurchschnittliche Leistungen erbringen.

Unsere Managementteams können zurückblicken und sagen: "Hey, so könnt ihr innerhalb der Schicht konsistent bleiben, ohne unbedingt die Wochentage zu ändern."

Schlussfolgerung

Für SIP Manufacturing "wurde Factbird als unsere komplette Plattform für Metriken, Lean Production und allgemeine Verbesserungen positioniert. Das hat sich wirklich bewährt."

Wenn Sie mehr darüber erfahren möchten, wie Factbird Ihr Unternehmen unterstützen kann, nehmen Sie Kontakt mit einem unserer Experten auf oder sehen Sie sich ein Demo-Video der Factbird Cloud Application an.