Digitale Leistungsdaten: Die weltweite Einführung von Manufacturing Intelligence bei Danish Crown

Das Unternehmen Danish Crown

Danish Crown ist das größte fleischverarbeitende Unternehmen in Europa und einer der weltweit führenden Exporteure von Schweine- und Rindfleisch mit Standorten in mehreren Ländern, darunter Dänemark, Deutschland, Großbritannien und China. Sie gehören über 5.000 dänischen Landwirten an und bieten Dienstleistungen für über 49 Millionen Verbraucher weltweit an.

Um mehr über den Erfolg von Factbird zu Continous Improvement bei Danish Crown zu erfahren, besuchten wir die Standorte in Dänemark, den Niederlanden und Deutschland und sprachen mit Anlagenbediener, Managern, Technikern und Ingenieuren. Die folgende Case Study stützt sich auf ihre unterschiedlichen Perspektiven und gibt Ihnen einige wertvolle Hinweise, wie Sie datengestützte Entscheidungen und Verbesserungen auf internationale Produktionsstandorte übertragen können.

Die Herausforderung

Als multinationales Unternehmen, das eine breite Palette von Produkten in der anspruchsvollen Lebensmittel- und Getränkeindustrie herstellt, verfolgt Danish Crown ein starkes Bestreben, die Effizienz seiner Abläufe zu verbessern, um Kosten zu senken, die Produktionsleistung zu steigern und die Nachhaltigkeit zu verbessern.

Hier finden Sie eine Übersicht der spezifischen Herausforderungen, mit denen Danish Crown konfrontiert war und die zu ihrer Entscheidung geführt haben, Factbird's Manufacturing Intelligence-Lösungen zu implementieren.

Unzuverlässige Daten und Analysen

Vor der Einführung von Factbird waren die Aktivitäten von Danish Crown mit einem großen Datenmangel und einem begrenzten Verständnis der Gesamtanlageneffektivität (OEE) konfrontiert. Mikkel Simonsen, Senior Manager Continous Imrovement bei Danish Crown, drückt es so aus: „Ich würde sagen, fehlende Daten sind das Hauptproblem.“

„Unser Unternehmen hat nur begrenzte Stoppdaten und nur begrenzte Kenntnisse über das OEE-Konzept.“

- Mikkel Simonsen, Senior Manager für Continous Improvement bei Danish Crown

Das Fehlen detaillierter Daten und das begrenzte Wissen über die Gesamtanlageneffektivität machten es schwierig, die Leistung zu vergleichen und fundierte Entscheidungen zu treffen. Folglich verpasste Danish Crown Gelegenheiten zur Optimierung von Produktionsprozessen, zur Reduzierung von Ausfallzeiten und zur Steigerung der Gesamtproduktivität. Diese Lücke in datengestützten Erkenntnissen wirkte sich nicht nur auf die täglichen betrieblichen Entscheidungen aus, sondern behinderte auch langfristige strategische Planungs- und Wachstumsinitiativen.

Die Komplexität von Größe und Umfang

Die umfangreichen Aktivitäten von Danish Crown, die sich über 80 Standorte in verschiedenen geografischen Regionen erstrecken, haben die Herausforderung noch komplexer gemacht. Jeder Standort mit seinen einzigartigen Maschinen und betrieblichen Besonderheiten erforderte einen Ansatz zur Datenerfassung, der die kontinuierliche Verbesserung aller Standorte unterstützt. Das Fehlen eines einheitlichen Systems bedeutete, dass Leistungsdaten, sofern verfügbar, isoliert waren, sodass standortübergreifende Vergleiche oder Benchmarks fast unmöglich waren. „Viele unserer Maschinen haben keine Netzwerkverbindung. Daher haben wir keine Verbindung zu SCADA hergestellt", betont Mikkel und hebt die logistische Herausforderung hervor, die die Datenerfassung weiter erschwerte.

Die Neuheit von OEE

Das Konzept der OEE als Maß für die Produktionseffizienz war für Danish Crown relativ neu. Diese Kennzahl, die einen umfassenden Überblick darüber bietet, wie effektiv ein Fertigungsbetrieb seine Ressourcen nutzt, wurde aufgrund mangelnden Verständnisses und mangelnder standardisierter Implementierung an den verschiedenen Standorten des Unternehmens zu wenig genutzt. „Unser Unternehmen verfügt, wie bereits erwähnt, über begrenzte Stoppdaten und nur begrenzte Kenntnisse über das OEE-Konzept“, räumt Mikkel ein und beleuchtet die anfänglichen Wissenslücken, die den Einsatz dieser wichtigen Leistungskennzahl verzögerten.

Fehlende Standardisierung

Aufgrund der vielfältigen Aktivitäten von Danish Crown gab es keine einheitliche Methode, um die Leistung zu messen und darüber zu sprechen, was es schwierig machte, Erkenntnisse und bewährte Verfahren zwischen den Standorten auszutauschen. Die Notwendigkeit eines einheitlichen Ansatzes lag auf der Hand, wie Mikkel das Auswahlverfahren für Factbird näher erläutert: „Die OEE kann auf viele Arten gemessen werden... Aber die wichtigste ist, dass wir auf die gleiche Weise messen, wir verwenden dieselbe Berechnung. Das ist der Hauptgrund, warum wir ein gemeinsames System haben.“

Die Lösung

Danish Crown entschied sich aufgrund der Einfachheit, des benutzerfreundlichen Interface und der positiven Erfahrungen in der IT-Abteilung für Factbird. Bo Jensen, Continuous Improvement Manager in Vejle, bemerkte: „Factbird zeichnete sich durch seine einfach zu bedienende Benutzeroberfläche aus, weshalb es für uns eine naheliegende Wahl war.“

Die Fähigkeit von Factbird, eine einheitliche Sprache und einen standardisierten Ansatz zur Messung der Gesamtanlageneffektivität auf verschiedenen Websites zu ermöglihen, war besonders attraktiv. „So haben wir in Danish Crown eine gemeinsame Sprache, weil wir eine Lösung an allen Standorten haben“, stellt Mikkel fest und zeigt, wie das System dazu beigetragen hat, eine einheitliche Arbeitsweise zu schaffen.

Die "Highway Solution"

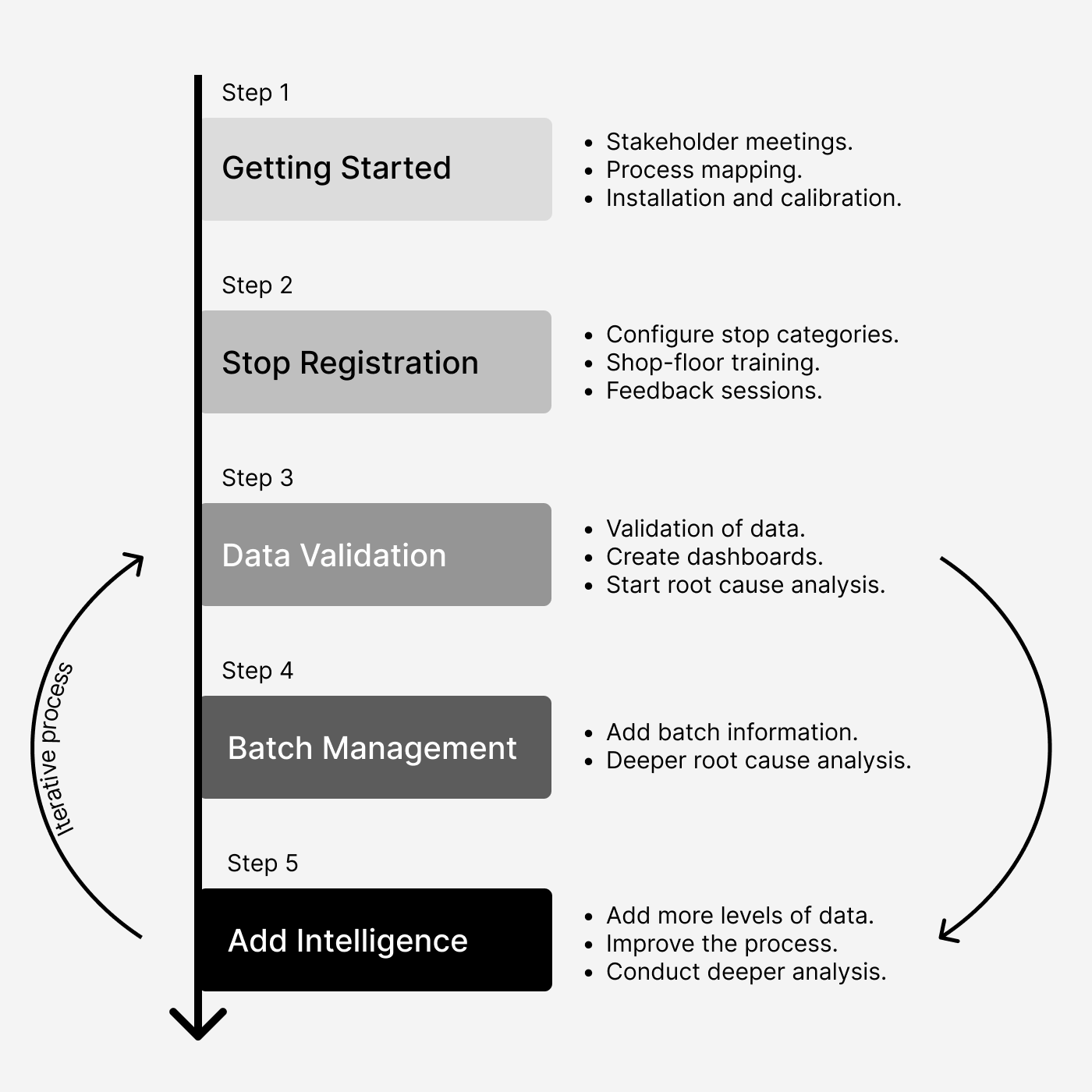

Danish Crown entschied sich für eine strukturierte fünfstufige Implementierungsstrategie für Factbird und nannte sie "Highway Solution". Dabei wurde die Bedeutung von Signalerfassung, Stoppregistrierung, Datenvalidierung, Registrierungsoptimierung und Hinzufügung von Informationen betont.

Durch die globale Denkweise und ein lokales Handeln, implementierten alle Standorte die Highway Lösung, um sie an den allgemeinen Geschäftszielen auszurichten.

Schritt 1: Erstes Meeting/ Erste Schritte

Die Highway Solution begann mit einem Kick-off-Meeting, der Platzierung der Sensoren und dem Beginn der Datenerfassung über die IoT-Gateways von Factbird oder die Kepware-Integration. Zu diesen ersten Daten gehören sowohl Zahlen, z. B. wie viel produziert wird, als auch Statusangaben, z. B. ob eine Maschine ein- oder ausgeschaltet ist.

Schritt 2: Schulung/ Registrierung beenden

Hier standen das Training, die zusätzliche Sensorkonfiguration und die Stoppregistrierung im Mittelpunkt. Das Team untersuchte, warum und wo es an allen Linien und Maschinen zu Stopps kommt, um zu verstehen, was verbessert werden muss.

Schritt 3: Datenvalidierung

Die Beteiligten stellten sicher, dass die Daten über Stopps und Signale der Wahrheit entsprechen und widerspiegeln, was tatsächlich passiert. Diese Überprüfung war entscheidend für die korrekte Verwendung der Daten in Berichten und Ursachenanalysen.

Schritt 4: Chargenverwaltung

In diesem Schritt ging es darum, die Arbeitsplanung zu verbessern und eine eingehendere Ursachenanalyse zu erhalten. Durch Hinzufügen von Chargeninformationen konnte besser nachvollziehen werden, was gemacht wurde, warum es in einer bestimmten Reihenfolge hergestellt wurde und wo chargenspezifische Verbesserungen vorgenommen werden konnten.

Schritt 5: Intelligenz hinzufügen

Für eine eingehendere Analyse konnten zusätzliche Prozess- und Produktionsdaten wie Qualität (Ausschuss und Nacharbeit), Temperatur, Vibration, Spannung usw. hinzugefügt werden. Mikkel nannte das Beispiel von Factbird VIEW. Factbird VIEW ist eine Videoüberwachungslösung, die Videomaterial mit Produktionsdaten korreliert. In diesem Schritt entwickelt Factbird auch neue Funktionen für KI und maschinelles Lernen, die Danish Crown integrierte und für noch tiefere Einblicke nutzen wird.

Die Highway Solution beschreibt den systematischen Ansatz von Danish Crown bei der Nutzung von Daten zur Erzielung operativer Exzellenz und fundierter strategischer Planung.

Die Ergebnisse

Danish Crown nutzt Factbird seit 2020 und hat die Lösungen von Factbird im April 2024 auf 405 Linien in fünf verschiedenen Ländern (Dänemark, Deutschland, Schweden, England und den Niederlanden) installiert. Hier sind einige der Verbesserungen, die sie bisher damit erzielen konnten.

Datengestützte Entscheidungsfindung

Factbird hilft Danish Crown dabei, genaue Produktionsdaten zu erfassen und zu validieren und liefert wertvolle Erkenntnisse, die zuvor auf reinen Vermutungen beruhten. Dieser robustere, datengestützte Ansatz hat zu einer verbesserten betrieblichen Effizienz an allen Standorten weltweit geführt.

Der Übergang zu einer datengesteuerten Kultur hat nicht nur die betriebliche Transparenz verbessert, sondern auch dem Managementteam und den Anlagenbedienern Einblicke in Echtzeit ermöglicht, um sofort handeln zu können.

Jannek Segebrecht von der Abteilung Time and Study in Oldenburg stellte fest: „Factbird hat es uns ermöglicht, die Leistung in der Produktion genauer zu visualisieren... und dann zu handeln.“ Die detaillierte Datenerfassung hat zu einer besseren Analyse und schnelleren Lösung von Produktionsproblemen geführt.

Benchmarking und Leistungsverbesserung

Ein wichtiges Ergebnis, das Danish Crown mit Factbird erzielt hat, ist die Möglichkeit, dank eines standardisierten Ansatzes zur Verbesserung der Betriebsabläufe die Leistung verschiedener Standorte zu vergleichen. Dies erleichtert es unter anderem, Prioritäten bei der Ressourcenzuweisung zu setzen und Entscheidungen darüber zu treffen, wo Anpassungen am dringendsten erforderlich sind.

Auf Standortebene bedeutet Standardisierung weniger Arbeit für die Anlagenbediener. Glenn Ganderup, Industrial Operator in Vejle, bemerkt: „Meine Effizienz hat sich verbessert, weil ich schneller tippe, wenn ich anhalte. Bei Standardstopps sind nur ein paar Klicks erforderlich, und schon haben Sie die Informationen, die Sie benötigen, im System.“

Operational Excellence und Continous Improvement

Die umfassenden Daten von Factbird haben dazu beigetragen, Verbesserungsmöglichkeiten zu identifizieren, was zu einer Steigerung der Gesamtanlageneffektivität um 15% geführt hat.

„Und wir haben uns an einigen Anlagen deutlich verbessert — in einigen Fällen haben wir die OEE-Leistung um 15% gesteigert. Und das System selbst hat uns bereits sehr geholfen, dies besser zu bewerten.“

- Christian Kretzer, Verpackungsspezialist, bei Danish Crown in Oldenburg

Christian Kretzer, Verpackungsspezialist in Oldenburg, betonte die Rolle des Systems bei der Verbesserung der Prozessanalyse, was letztlich zu einer verbesserten Effizienz führt. „Der größte Vorteil für mich ist einfach, dass man Prozesse besser analysieren kann, dass man Probleme und Störungen an den Maschinen besser analysieren kann.“

Kollaborative Problemlösung

Neben individuellen Vorteilen hat Factbird innerhalb von Danish Crown eine Kultur der Zusammenarbeit und Problemlösung gefördert. Johan Molenaar, Ingenieur und Wartungsleiter in Haarlem, betonte: „Dank Factbird läuft dieser Kommunikationskreis heute viel besser als vor der Verwendung von Factbird“. Dies verdeutlicht, wie das System die Kommunikation und Teamarbeit zwischen den Abteilungen verbessert hat.

Fazit

Der Einsatz von Factbird hat bei Danish Crown einen Wandel von intuitiven Entscheidungen hin zu einem datengesteuerten Ansatz markiert, der die Effizienz seiner globalen Abläufe verbessert.

Die Fähigkeit von Factbird, Danish Crown bei der Standardisierung der Datenerfassung und -analyse zu unterstützen, hat dem Team eine bessere Plattform für kontinuierliche Verbesserungen und strategische Planung geboten und gleichzeitig die Herausforderungen bewältigt, die sich aus betrieblichen Silos und unterschiedlichen Praktiken ergeben.

Der Time and Study Technician in Oldenburg, Jannek Segebrecht, fasst die Wirkung von Factbird kurz und bündig zusammen, indem er sagt: „Factbird hat es uns ermöglicht, die Leistung in der Produktion genauer zu visualisieren und dann zu handeln.“

Janneks Aussage unterstreicht die Auswirkungen genauer Echtzeitdaten auf die Fähigkeit von Danish Crown, seine Herstellungsprozesse nicht nur zu überwachen, sondern kontinuierlich zu verbessern und seine Innovationen in der Lebensmittelindustrie voranzutreiben.

.svg)